Gia công các bộ phận bằng cách đục lỗ và dập có thể có vấn đề vì quá trình này thường tạo ra các vết cắt rủ xuống với bề mặt nhẵn ở phía đục lỗ và các gờ có bề mặt răng cưa ở mặt khuôn. Điều này làm cho việc gia công tiếp theo trở nên khó khăn nếu phôi dày hoặc nếu vật liệu khó gia công, chẳng hạn như thép không gỉ hoặc titan. Ngoài ra, tốc độ và độ chính xác của gia công đục lỗ và ép vẫn trì trệ. Vì những vấn đề này, cắt laser đã trở thành ngày càng phổ biến. Hai ưu điểm của cắt laser là nó hoạt động tốt trên nhiều loại vật liệu và mang lại thành phẩm chất lượng cao. Trong khi cắt laser không tạo ra vết cắt hoặc vệt, nhiệt của laser đôi khi làm cho vật liệu tan chảy khỏi phôi và bám vào mặt sau của mặt phẳng chiếu xạ laser. Để giúp ngăn ngừa độ bám dính, vật liệu nóng chảy được thổi bay bằng khí hỗ trợ trước khi nguội. Tuy nhiên, trong một số trường hợp, một phần vật liệu có thể đông đặc lại. Này Vật liệu không mong muốn được gọi là ‘dross’. Để đảm bảo độ chính xác của vết cắt laser và chất lượng thành phẩm, lượng cặn bẩn phải được đo cẩn thận (Hình 1 và 2).

Các giải pháp Olympus – Evident

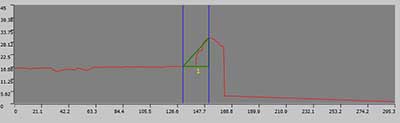

Kính hiển vi đo laser 3D Olympus LEXT cho phép bạn thực hiện các phép đo 3D không tiếp xúc, độ chính xác cao trên phôi để đánh giá kích thước và hình dạng của dross. Độ nhạy nghiêng cao của kính hiển vi thực hiện các phép đo chính xác của dross với hình học phức tạp và góc dốc.

Các tính năng của sản phẩm

Olympus LEXT thực hiện các phép đo vi mô 3D, không tiếp xúc. Kính hiển vi có khả năng đo độ phân giải cực cao với mật độ điểm ảnh cao để đảm bảo độ chính xác. Độ nhạy nghiêng cao của LEXT là tuyệt vời để thực hiện các phép đo chính xác về độ dốc phức tạp và dốc.

Ảnh

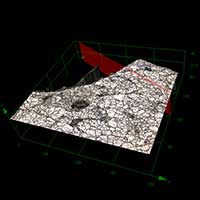

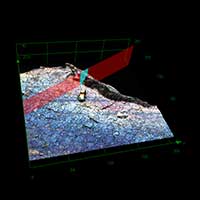

Hình 1: Hình ảnh có độ phân giải cao của mặt laser đến của phôi và các phép đo liên quan

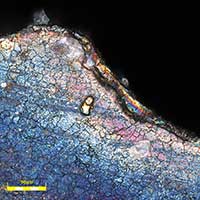

Hình 2: Hình ảnh độ phân giải cao của mặt laser đi ra của phôi và các phép đo liên quan cho thấy cấu trúc tế vi

Kính hiển vi quét laser LEXT™ OLS5100 kết hợp độ chính xác vượt trội và hiệu suất quang học với các công cụ thông minh giúp hệ thống dễ sử dụng. Các nhiệm vụ đo chính xác hình dạng và độ nhám bề mặt ở cấp độ submicron rất nhanh chóng và hiệu quả, đơn giản hóa quy trình làm việc của bạn và cung cấp dữ liệu chất lượng cao mà bạn có thể tin tưởng.