Nền

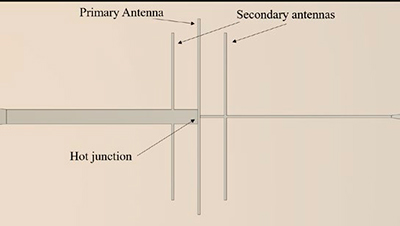

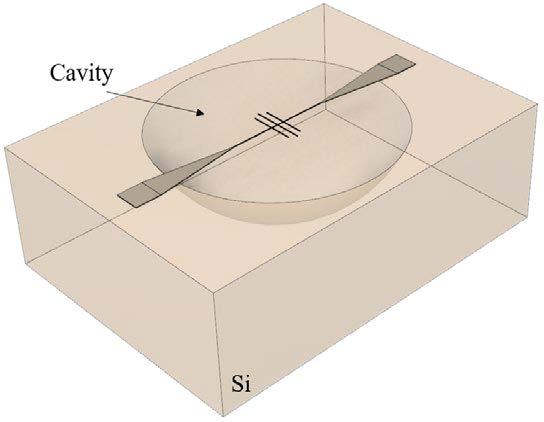

| Các cặp nhiệt điện nano kết hợp ăng-ten (ACNTC) để phát hiện hồng ngoại (IR) dựa trên bản chất sóng của bức xạ hồng ngoại. Một ăng-ten, chiều dài của nó phù hợp với bức xạ tới, nhận sóng điện từ và dòng điện cảm ứng bức xạ của ăng-ten làm nóng điểm nối nóng của cặp nhiệt điện nano (NTC) (Hình 1). Trái tim của các thiết bị này là NTC chuyển đổi nhiệt thành tín hiệu điện bằng hiệu ứng Seebeck. Gần đây, một nhóm nghiên cứu tại Đại học Notre Dame, bao gồm Tiến sĩ Gergo P. Szakmany, Giáo sư Gary H. Bernstein, Giáo sư Alexei O. Orlov và Giáo sư Wolfgang Porod, đã phát minh ra các cặp nhiệt điện nano kim loại đơn khai thác hệ số Seebeck phụ thuộc kích thước trong dây nano. NTC kim loại đơn ít phức tạp hơn và ít tốn kém hơn để sản xuất vì chúng chỉ yêu cầu một bước in thạch bản và lắng đọng. |  Hình 1. Sơ đồ cặp nhiệt điện nano ghép nối ăng-ten để phát hiện hồng ngoại. Các ăng-ten nhận bức xạ tới và làm nóng điểm nối nóng của cặp nhiệt điện nano. |

Đáp ứng điện áp hở mạch của ACNTC tỷ lệ nghịch với hiệu ứng loại bỏ nhiệt của các cấu trúc và vật liệu liền kề, do đó, việc ACNTC tiếp xúc trực tiếp với chất nền là điều không mong muốn. Để cách ly nhiệt các ACNTC, nhóm nghiên cứu Notre Dame đã chế tạo các ACNTC lơ lửng trên một khoang chứa đầy không khí, dẫn đến phản ứng của thiết bị tăng gần 100 lần so với các thiết bị không có cách ly nhiệt. Kết quả thí nghiệm cho thấy phản ứng của ACNTC phụ thuộc vào độ sâu khoang bởi vì, ngoài việc tăng cách ly nhiệt, khoang phản xạ sóng hồng ngoại trở lại ăng-ten gây nhiễu mang tính xây dựng hoặc phá hủy. Do đó, đặc tính của kích thước vật lý của các khoang là rất quan trọng để hiểu hành vi của thiết bị. Nhóm đã chọn kính hiển vi đồng tiêu quét laser Olympus LEXT™ OLS5000 cho mục đích này. Kính hiển vi OLS5000 là một công cụ tuyệt vời để đo nhanh, chính xác và không phá hủy độ sâu và cấu hình khoang. Nó cũng cung cấp độ phân giải vượt trội để chụp ảnh các thành phần dưới 100 nm của ACNTC.

Giải pháp Olympus

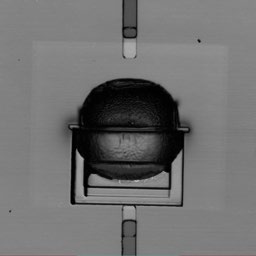

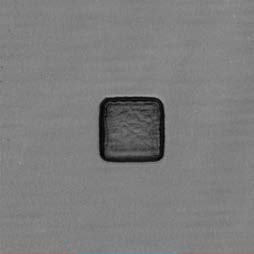

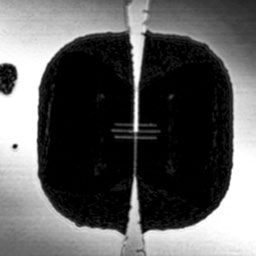

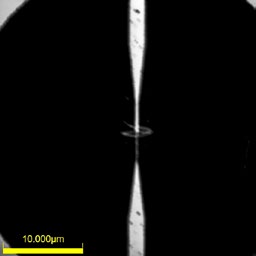

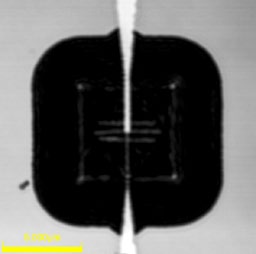

Trong một thời gian, nhóm đã dựa vào thiết bị chùm ion tập trung (FIB) của Notre Dame để cắt ngang các hốc và thực hiện phép đo một cấu hình trên đường cắt. Quá trình này đòi hỏi sự lắng đọng bạch kim trên toàn bộ chất nền để tạo ra các cạnh hồ sơ sắc nét, và sau đó là một bước khắc dài cho độ sâu ít nhất là sâu như khoang. Cuối cùng, mặt cắt ngang được chụp ảnh bằng khả năng kính hiển vi điện tử quét của FIB. Bởi vì chi phí của một hệ thống chùm tia kép như vậy lên tới 2 triệu đô la, quá trình này rất tốn kém, cũng như tốn thời gian và phá hoại. Thay vào đó, nhóm đã chọn kính hiển vi đồng tiêu quét laser Olympus LEXT™ OLS5000 để cung cấp thông tin hồ sơ trên toàn bộ khoang (Hình 2) thay vì chỉ một dòng, như trường hợp của FIB. Kính hiển vi OLS5000 đo cấu hình của khoang trong toàn bộ thể tích của nó, trong khi FIB thực hiện một cấu hình ngay dọc theo đường cắt ngang. Bản chất không phá hủy của kính hiển vi OLS5000 cho phép nhóm nghiên cứu kiểm tra các thiết bị ở bất kỳ bước nào của quá trình chế tạo và sau khi thử nghiệm điện và IR vì không cần chuẩn bị mẫu đặc biệt nếu không sẽ phá hủy mẫu. Nhóm nghiên cứu cũng đã chọn OLS5000 thay vì máy đo độ nhám dựa trên bút chạm và kính hiển vi lực nguyên tử (AFM) vì kính hiển vi OLS5000 có thể đo các cấu hình thành bên dốc và có thể chạm xuống đáy của các hốc sâu. Đầu bút chạm của profilometer có thể va chạm với thành bên và khi đo bằng AFM, độ sâu bị giới hạn ở một vài micron. Bút chạmvà đầu AFM cũng có thể làm hỏng các ACNTC được treo. Ngoài ra, tất cả các phương pháp thay thế (FIB, profilometer dựa trên bút chạm và AFM) chậm hơn nhiều và do đó, ít hiệu quả hơn về chi phí. Mặc dù phải mất khoảng 1,5 giờ để đo độ sâu của một khoang bằng FIB, nhưng chỉ mất chưa đầy 3 phút để có được kết quả toàn diện hơn với kính hiển vi đồng tiêu quét laser Olympus LEXT OLS5000.

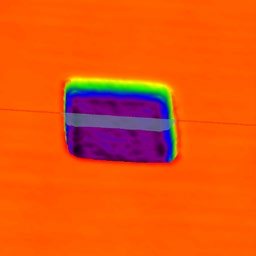

|

|

Hình 2. (a) Hình ảnh quét laser cho thấy khoang bị hư hỏng do FIB gây ra. (b) Một khoang không bị hư hại. Kính hiển vi OLS5000 là không phá hủy; Khoang có thể được chụp ảnh tại bất kỳ điểm nào trong quá trình xử lý của thiết bị.

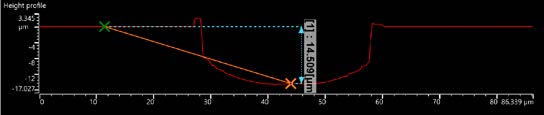

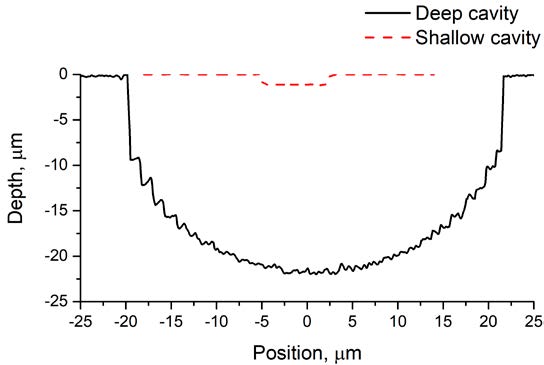

Đo độ sâu khắc: Tại Đại học Notre Dame, ACNTCs được chế tạo trên một tấm silicon (Si) bằng cách sử dụng kỹ thuật in thạch bản chùm tia điện tử, lắng đọng kim loại và kỹ thuật nhấc lên. Sau khi ACNTCs được chế tạo, các hốc được hình thành bởi sự khắc xenon difluoride (XeF2) của chất nền Si. Áp suất và thời gian khắc xác định độ sâu và chiều rộng khoang. Độ sâu khoang dao động trong khoảng từ 1 μm đến 25 μm (Hình 3 và 4). Tại một thời điểm, các nhà nghiên cứu đã cố gắng sử dụng kính hiển vi lực nguyên tử (AFM) để xác định độ sâu và chiều rộng khoang, nhưng AFM bị giới hạn ở các khoang sâu 5 μm và không thể chạm tới đáy của các khoang sâu hơn. Kính hiển vi OLS5000 đo độ sâu của khoang (Hình 3) chính xác, dễ dàng hơn và nhanh hơn nhiều so với AFM.

Hình 3. Đo độ sâu khoang. Kính hiển vi OLS5000 nhanh chóng cung cấp độ sâu của một khoang giữa hai điểm.

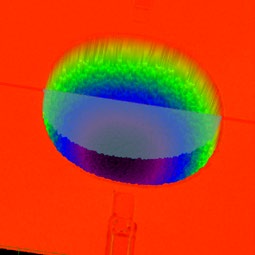

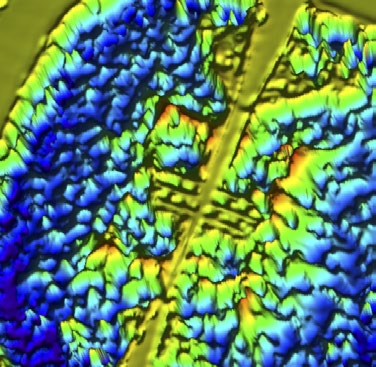

Đo hồ sơ khoang: Do tính chất đẳng hướng của khắc XeF2, cấu hình của các khoang là hình cầu. Do đó, khoang không chỉ hoạt động như cách ly nhiệt mà còn phản xạ sóng hồng ngoại trở lại ăng-ten, gây ra nhiễu mang tính xây dựng hoặc phá hủy, tùy thuộc vào độ sâu của khoang và bước sóng của bức xạ. Kết quả là, các phản ứng của ACNTCs dao động với độ sâu khoang. Các nhà nghiên cứu đã sử dụng mô phỏng số để hỗ trợ kết quả thí nghiệm. Để mô phỏng chính xác, cấu hình của khoang phải được xác định chính xác, bởi vì giả định đơn giản để mô hình hóa khoang như một hình cầu không đủ chính xác. Kính hiển vi OLS5000 cho phép tạo cấu hình 3D của khoang (Hình 4) cho trình mô phỏng bằng phần mềm CAD (Hình 5). Cấu hình 3D được tạo bằng cách sử dụng cấu hình đường 2D (Hình 4c) và đối xứng quay của khoang hoặc xuất hình ảnh 3D của khoang sang CAD (Hình 4a và 4b). Kết quả là, mô phỏng đã xác nhận giả định rằng các hốc đang tạo ra các giao thoa mang tính xây dựng và giải cấu trúc.

|

|

Hình 4. Đo hồ sơ khoang. (a) Khoang sâu 1,07 μm và (b) khoang sâu 21,94 μm. (c) Hồ sơ của hai khoang. Kính hiển vi OLS5000 chứng tỏ là một công cụ tuyệt vời để lập bản đồ các khoang nông và sâu.

Hình 5. Mô hình CAD của khoang được xây dựng từ các phép đo hồ sơ khoang.

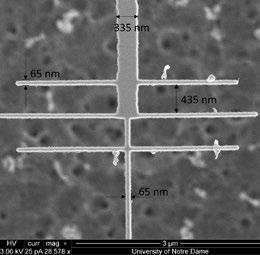

Hình ảnh ACNTCs: Các ăng-ten sơ cấp và thứ cấp dài vài micron và lơ lửng hoàn toàn trên khoang. Do đó, chúng dễ bị lỗi chế tạo. Nhóm nghiên cứu phát hiện ra rằng kính hiển vi OLS5000 có thể phân giải các dây rộng dưới 100 nm của ACNTC và cung cấp đánh giá nhanh về tính toàn vẹn của thiết bị (Hình 6 và 7) ngay sau khi chế tạo. Mặc dù đặc tính điện áp dòng điện (IV) của các thiết bị cho thấy tính liên tục của điện, nhưng nó không cung cấp bất kỳ thông tin nào về độ méo hình học của ăng-ten (Hình 8) có thể khiến thiết bị hoạt động kém. Kính hiển vi OLS5000 cho phép nhà nghiên cứu lựa chọn các thiết bị để liên kết dây và thử nghiệm IR. Việc sử dụng kính hiển vi điện tử quét không phù hợp trước khi thử nghiệm hồng ngoại vì mẫu phải được phủ một lớp kim loại mỏng để tránh sạc. Quá trình như vậy là phá hoại ở chỗ nó có thể làm ngắn điện các thiết bị. Ngoài ra, việc xử lý mẫu không đúng cách trong quá trình quét SEM có thể dẫn đến hư hỏng ESD của thiết bị. Có thể thực hiện đồng thời hồ sơ 3D của khoang và đánh giá tính toàn vẹn của ăng-ten là hiệu quả về thời gian và chi phí.

|

|

Hình 6. a) Kính hiển vi điện tử quét của ACNTC. b) LEXT OLS5000 kính hiển vi quang học của cùng một thiết bị. Chất lượng hình ảnh và độ phân giải tuyệt vời cho phép kiểm tra nhanh tính toàn vẹn của thiết bị sau khi chế tạo. Khoảng cách từ tâm đến tâm giữa các đường ngang là 500nm và chiều rộng của chúng là khoảng 65nm.

Hình 7. Hình ảnh 3D của ăng-ten chính và phụ.

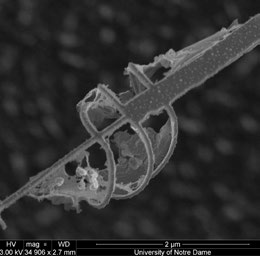

|

|

Hình 8. Kiểm tra tính toàn vẹn của thiết bị. (a) SEM của một thiết bị điện liên tục và b) hình ảnh của kính hiển vi OLS5000 của một thiết bị tương tự; Hình ảnh quét laser cho thấy ăng-ten đã bị hỏng trong quá trình chế tạo.

Máy OLS5000 được trang bị ống kính WD dài cung cấp chất lượng hình ảnh tuyệt vời (Hình 9). Tùy chọn này cho phép các nhà nghiên cứu chụp ảnh các ACNTC liên kết dây trong sóng mang chip mà không cần tháo chúng ra.

Hình 9. Hình ảnh quét laser của ACNTC liên kết dây được chụp bằng thấu kính làm việc đường dài của kính hiển vi OLS5000 (LMPLFLN100xLEXT). Khoảng cách làm việc dài cho phép chụp ảnh các thiết bị trong sóng mang chip mà không cần loại bỏ và phá hủy mẫu.

Tóm tắt và kết luận

Một nhóm nghiên cứu tại Đại học Notre Dame đã sử dụng kính hiển vi đồng tiêu quét laser Olympus LEXT™ OLS5000 để mô tả hình dạng của các ACNTC lơ lửng trên một khoang chứa đầy không khí. Kính hiển vi OLS5000 cung cấp hình ảnh 3D và hồ sơ của khoang. Những dữ liệu này được sử dụng trong các mô phỏng số để mô hình hóa các thiết bị và hỗ trợ kết quả thí nghiệm. Chất lượng hình ảnh tuyệt vời cung cấp thông tin toàn vẹn thiết bị vô giá sau khi chế tạo về phần dưới 100nm của cấu trúc ăng-ten. Kích thước vật lý của ACNTC và khoang được thu thập chính xác, không phá hủy và trong một phần nhỏ thời gian và chi phí liên quan đến các phương pháp đo lường khác như FIB, SEM, profilometer và AFM.

Công việc này được thực hiện tại Cơ sở hình ảnh tích hợp Notre Dame và Cơ sở chế tạo nano Notre Dame với sự hỗ trợ của Trung tâm Khoa học và Công nghệ Nano Notre Dame.

Giới thiệu về các tác giả

Tiến sĩ Gergo P. Szakmany, Tiến sĩ Alexei O. Orlov, Tiến sĩ Wolfgang Porod và Tiến sĩ Gary H. Bernstein đang làm việc với Khoa Kỹ thuật Điện Đại học Notre Dame

Công việc của G. P. Szakmany được hỗ trợ bởi Quỹ Notre Dame Joseph F. Trustey dành cho các học giả sau tiến sĩ.

Kính hiển vi quét laser LEXT™ OLS5100 kết hợp độ chính xác vượt trội và hiệu suất quang học với các công cụ thông minh giúp hệ thống dễ sử dụng. Các nhiệm vụ đo chính xác hình dạng và độ nhám bề mặt ở cấp độ submicron rất nhanh chóng và hiệu quả, đơn giản hóa quy trình làm việc của bạn và cung cấp dữ liệu chất lượng cao mà bạn có thể tin tưởng.