Tóm tắt

Thúc đẩy sự lan rộng toàn cầu của năng lượng mặt trời tái tạo, công ty S’Tile của Pháp đang phát triển một pin mặt trời sáng tạo, tiết kiệm chi phí sản xuất và nâng cao hiệu suất so với các thiết kế thông thường. Được gọi là i-Cell, thiết bị này bao gồm bốn tế bào con mỏng được kết nối nối tiếp với nhau trên chất nền silicon tích hợp. Thông qua việc sử dụng giá đỡ silicon thiêu kết chi phí thấp, điều này giúp tiết kiệm các vật liệu quý và dẫn đến tiết kiệm chi phí 30%, trong khi định dạng subcell làm giảm tổn thất điện trở. Quá trình sản xuất bao gồm nhiều bước, mỗi bước phải được tối ưu hóa cẩn thận và riêng lẻ để tối đa hóa hiệu suất pin mặt trời, và Olympus DSX500 và LEXT OLS4100 đã chứng minh công cụ tối ưu hóa chế tạo i-Cell.

Giới thiệu

Các nguồn năng lượng bền vững được thiết lập để đóng góp ngày càng nhiều cho nhu cầu toàn cầu ngày càng tăng của chúng ta. Tuy nhiên, việc xây dựng pin mặt trời rất tốn kém, đòi hỏi các quy trình sản xuất ngốn năng lượng và vật liệu quý. Do đó, giảm thiểu tiêu thụ các vật liệu này làm giảm chi phí trong khi giảm tác động môi trường, phá vỡ các rào cản đối với việc tạo ra năng lượng mặt trời sạch, xanh không giới hạn. Làm việc hướng tới mục tiêu này là S’Tile, một công ty spin-off từ Đại học Poitiers (Pháp). Được thành lập vào năm 2007, S’Tile đã phát minh ra một loại pin mặt trời mới để cải thiện tỷ lệ hiệu suất chi phí. Hợp tác với Olympus, công ty đã sử dụng kính hiển vi ánh sáng kỹ thuật số độ phân giải cao với Olympus DSX500 và LEXT OLS4100 kính hiển vi quét laser đồng tiêu cho một cách mới để điều tra pin mặt trời. Thế hệ kính hiển vi ánh sáng kỹ thuật số mới này kết hợp các kỹ thuật hình ảnh tinh vi với giao diện thân thiện với người dùng, cho phép các kỹ sư của S’Tile kiểm tra nhanh chóng và hiệu quả một loạt các tính năng, từ độ xốp đến kết cấu bề mặt với chi tiết chưa từng có. Kỹ sư tại S’Tile, Francois Chancerel thảo luận về cách kính hiển vi ánh sáng kỹ thuật số là công cụ tạo điều kiện tối ưu hóa các quy trình chế tạo trung tâm để tăng cường thiết kế pin mặt trời độc quyền của S’Tile – i-Cell.

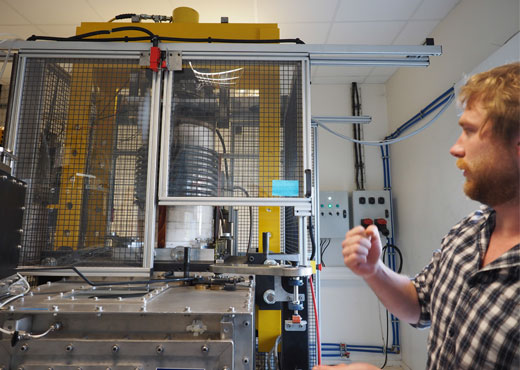

Hình 1: Francois Chancerel trình bày một máy ép nóng cảm ứng được thiết kế đặc biệt bởi S’Tile để thiêu kết silicon.

Nó có thể sản xuất các tấm thiêu kết tròn lên đến 235mm.

i-Cell – chi phí thấp, hiệu quả cao

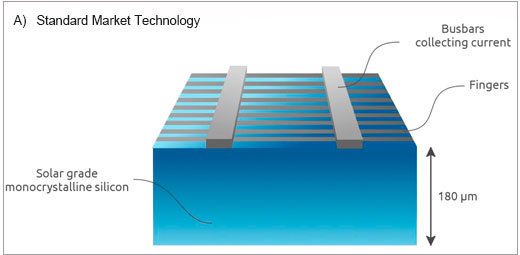

Việc áp dụng công nghệ pin mặt trời phụ thuộc vào chi phí so với hiệu quả năng lượng (tức là tỷ lệ phần trăm ánh sáng chuyển thành điện năng) và i-Cell (Hình 2) giảm thiểu tỷ lệ này thông qua một số cách tiếp cận:

- Lớp thu photon chỉ bao gồm một lớp silicon đơn tinh thể loại p (MonoSi) rất mỏng

- Silicon chi phí thấp hỗ trợ lớp năng lượng mặt trời bảo vệ chống vỡ, giảm chi phí so với pin mặt trời thông thường có lớp silicon dày cấp năng lượng mặt trời

- Giảm kích thước của các tiếp điểm kim loại làm giảm một nửa việc sử dụng bạc và đồng xuống 90%

- Bốn tế bào phụ được kết nối nối tiếp làm giảm dòng điện và tăng điện áp thông qua các điện cực, cải thiện hiệu quả năng lượng nhờ giảm tổn thất điện trở trong quá trình tích hợp mô-đun. Hiệu quả thương mại khả thi hơn 18% hiện đã đạt được với i-Cell và điều này

|

|

| Hình 2: Thiết kế pin mặt trời S’Tile i-Cell. A) Các thiết kế thông thường sử dụng một lớp dày MonoSi đắt tiền, với các tiếp điểm kim loại dày. B) i-Cell hỗ trợ MonoSi loại p siêu mỏng với silicon thiêu kết chi phí thấp, với một tấm wafer liên kết. Các tế bào con được kết nối nối tiếp với nhau với các tiếp điểm hình ngón tay làm giảm tổn thất dòng điện trở. |

Tối ưu hóa quy trình trong chế tạo i-Cell

Quá trình chế tạo của i-Cell quyết định tỷ lệ chi phí-hiệu suất và điều này bao gồm một số bước, như được giải thích dưới đây:

1. Chế tạo chất nền

2. Kiểm tra các giếng dẫn điện trong chất nền

3. Phân lớp

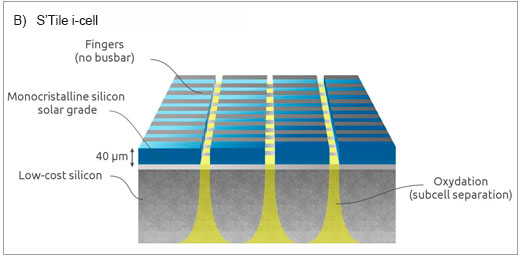

4. Giảm phản xạ thông qua kết cấu bề mặt

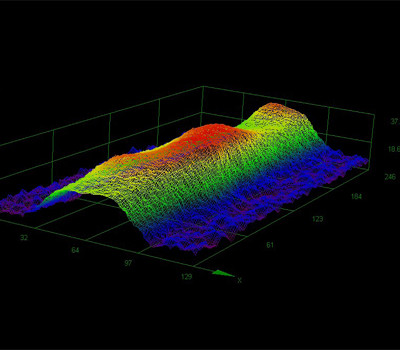

Hình 6: Đo kết cấu bề mặt để giảm phản xạ. Đặc tính độ phân giải cao đạt được ngay cả thông qua lớp phủ chống phản xạ với kính hiển vi quét laser đồng tiêu LEXT OLS4100 3D, đánh giá quá trình kết cấu và giảm phản xạ ánh sáng. |

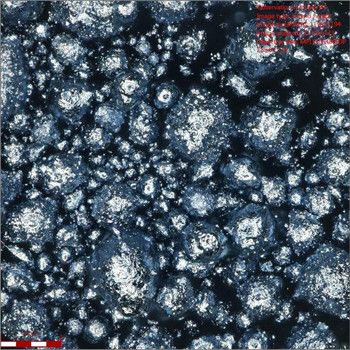

Khi ánh sáng chiếu vào bề mặt silicon phẳng, khoảng 30% được phản xạ thay vì hấp thụ. Giảm thiểu độ phản xạ là rất quan trọng đối với pin mặt trời và đạt được thông qua hai phương tiện: kết cấu bề mặt và một lớp chống phản xạ bổ sung. Với khả năng chụp ảnh độ phân giải cao, kính hiển vi quét laser đồng tiêu cho vay để đo các đặc điểm bề mặt như thế này và S’Tile đã sử dụng kính hiển vi đo 3D OLS4100 Olympus LEXT cho mục đích này. Kim tự tháp Hình thái của bề mặt (Hình 6) làm giảm sự phản xạ, thu giữ và liên tục phản xạ lại ánh sáng giữa mỗi kim tự tháp. Chiều cao, hình dạng và phân bố đều quan trọng, và có thể được tối ưu hóa thông qua chế tạo. Ông Chancerel giải thích: “Chúng tôi đã thử nghiệm các giao thức khác nhau và so sánh sự thành công của từng giao thức dựa trên kết cấu bề mặt bằng kính hiển vi ánh sáng trường rộng tiêu chuẩn. Tuy nhiên, với sự khác biệt về chiều cao trong một số trường hợp chỉ là một micron, độ phân giải hạn chế có nghĩa là điều này là không thể.” LEXT sau đó đã được sử dụng cho nhiệm vụ này, ông tiếp tục nhận xét: “Đạt được chất lượng hình ảnh này bằng kính hiển vi ánh sáng là mới đối với chúng tôi và chúng có thể so sánh với kính hiển vi điện tử. Chúng tôi thấy thật ấn tượng khi sử dụng LEXT.” Kết hợp kết cấu bề mặt được tối ưu hóa với lớp chống phản xạ, có thể giảm phản xạ xuống 5 hoặc 10%, tối đa hóa hiệu quả năng lượng. |

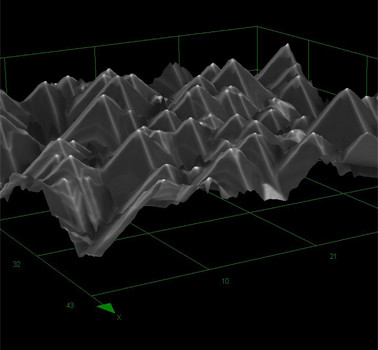

5. Khắc

Hình 7: Hình dạng giếng và tính toàn vẹn bề mặt được kiểm tra sau khi khắc laser. Hình ảnh 3D độ phân giải cao với DSX500 cho phép kiểm tra hình thái giếng và tính toàn vẹn bề mặt, tối ưu hóa các thông số khắc laser và tránh thiệt hại bề mặt. |

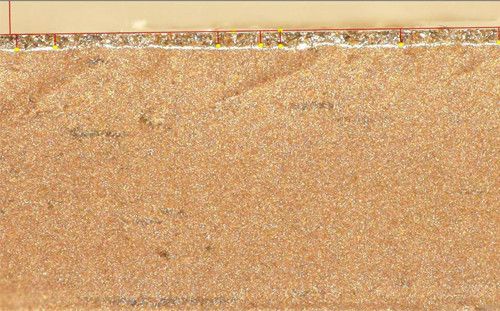

Để tạo thành mạng lưới các điện cực phủ lên bề mặt MonoSi, mô tả laser tạo ra các kênh trong silicon được lấp đầy bằng bạc. Kiểm tra quá trình này, điều quan trọng là thu thập thông tin về nhiều khía cạnh khác nhau. Hình dạng tốt và độ sâu quyết định hình thái điện cực, và do đó điện trở. Để thay đổi chiều rộng và chiều sâu, một loạt các thông số khác nhau có thể được điều khiển bằng cách ghi laser, chẳng hạn như bước sóng và cường độ. “Trước đây, với 2D kính hiển vi, chúng tôi không thể tạo ra hình ảnh 3D và mặc dù chúng tôi có thể kiểm tra độ sâu của giếng, chúng tôi không thể thực hiện điều này hoàn toàn dọc theo giếng để có một bức tranh hoàn chỉnh, như bây giờ chúng tôi có thể làm với DSX500 [Hình 7].” Nó cũng quan trọng để kiểm tra tính toàn vẹn bề mặt, vì một bề mặt nhẵn là cần thiết để chế tạo các kết nối giữa các tế bào con. Vì các thông số laser cũng có thể được điều chế cho bề mặt nhẵn nhất, điều quan trọng là phải biết liệu laser có phải là làm hỏng silicon, và nó có thể được nhìn thấy nhanh chóng và trực tiếp với DSX500 nếu bề mặt bị hỏng. |

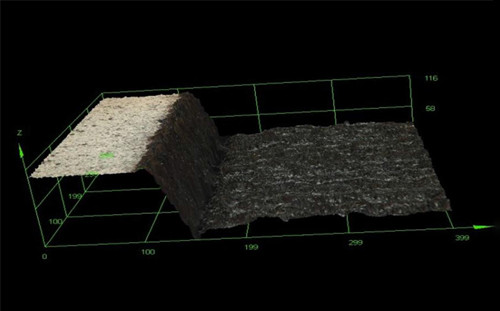

6. Kim loại hóa &; nung

Hình 8: Kiểm tra hình thái lưới điện cực. Chiều cao và chiều rộng của lưới ngón tay có thể được điều chỉnh từ tối ưu hóa in lụa để giảm thiểu tổn thất điện trở và quang học. Kiểm tra quá trình kim loại hóa giúp hướng dẫn quá trình này, sử dụng phần mềm phân tích 3D DSX500 ở độ phóng đại 100x. |

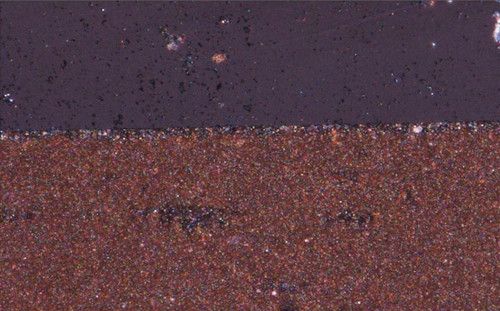

Việc kim loại hóa việc thêm bạc vào các kênh khắc được thực hiện bằng cách sử dụng in lụa và dạng của các điện cực có tác động đáng kể đến hiệu quả của pin mặt trời. Ông Chancerel giải thích: “Diện tích bề mặt lớn hơn giảm thiểu tổn thất điện trở, nhưng một dải thực sự mỏng tối đa hóa diện tích bề mặt của silicon thu hoạch photon.” In lụa có nhiều thông số cần kiểm soát và để hướng dẫn tối ưu hóa quy trình, hình ảnh 3D của các điện cực bạc đã được chụp và được phân tích bằng Olympus DSX500 (Hình 8). “Chức năng lập bản đồ độ cao có độ chính xác cao, cung cấp cái nhìn toàn diện thay vì các điểm riêng lẻ. Chúng tôi có thể đo khối lượng, diện tích bề mặt trung bình và diện tích bề mặt tối thiểu, cho phép chúng tôi đánh giá chất lượng của một giao thức kim loại hóa. ” “DSX đã thực sự giúp thúc đẩy quá trình kim loại hóa của chúng tôi. Trước đây chúng tôi phải phân tích các mặt cắt ngang, và do đó bị giới hạn trong việc thử nghiệm các mẫu cuối cùng, chỉ tìm ra mẫu tốt nhất In ấn và bắn kết hợp. Với phân tích 3D các mẫu in, chúng tôi có thể tách các bước và dễ dàng tối ưu hóa từng bước riêng lẻ.” |

Tóm tắt

Công nghệ pin mặt trời được thiết lập tốt và mục tiêu chính hiện nay là giảm chi phí sản xuất đồng thời tăng hiệu quả, làm cho nguồn năng lượng tái tạo này dễ tiếp cận hơn. Công việc của S’Tile trên thiết kế i-Cell của nó đang chứng minh công cụ trong xu hướng này, và công ty đang nhanh chóng tiếp cận một thiết kế sẵn sàng cho thị trường. “Bên cạnh hiệu suất 20%, mục tiêu thứ hai là đạt được chi phí sản xuất thấp hơn 30% so với các thiết kế thông thường. Bây giờ chúng tôi quan tâm đến sự hợp tác công nghiệp để giúp chúng tôi đạt được các mục tiêu này.” Kính hiển vi ánh sáng kỹ thuật số với DSX500 và LEXT OLS4100 cho phép kiểm tra nhanh chóng và hiệu quả sau mỗi quy trình, bên cạnh các phương pháp chuyên biệt hơn. Ông Chancerel nhận xét: “Bây giờ chúng ta có thể hiểu rõ hơn nhiều lý do tại sao một giao thức dẫn đến kết quả tốt hơn và các công cụ đo lường khác nhau của chúng tôi phù hợp với nhau để hướng dẫn tối ưu hóa quy trình hoàn chỉnh.”

Thông tin nhà nghiên cứu

François Chancerel làm việc với tư cách là Kỹ sư R &D tại S’Tile, một công ty spin-off tập trung vào nghiên cứu dành riêng cho việc tối ưu hóa hơn nữa pin mặt trời, đặt tại Poitiers, Pháp.

Thư điện tử: contact@silicontile.fr

Kính hiển vi quét laser LEXT™ OLS5100 kết hợp độ chính xác vượt trội và hiệu suất quang học với các công cụ thông minh giúp hệ thống dễ sử dụng. Các nhiệm vụ đo chính xác hình dạng và độ nhám bề mặt ở cấp độ submicron rất nhanh chóng và hiệu quả, đơn giản hóa quy trình làm việc của bạn và cung cấp dữ liệu chất lượng cao mà bạn có thể tin tưởng.