Hình dạng vết khắc laser trong các tấm bán dẫn bằng kính hiển vi đồng tiêu laser OLS5000

Giới thiệu

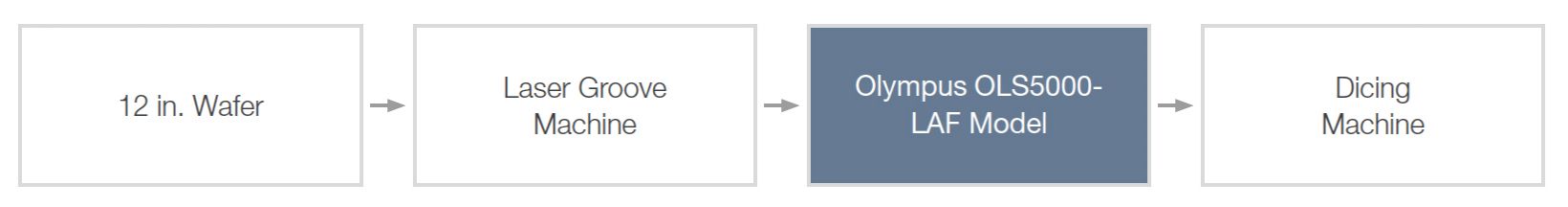

Trong quy trình sản xuất mạch tích hợp bán dẫn, một tấm wafer silicon được cắt nhỏ để tách nó thành các khuôn riêng lẻ, sau đó được lắp ráp vào khung chì và đóng gói thành chip điện tử.

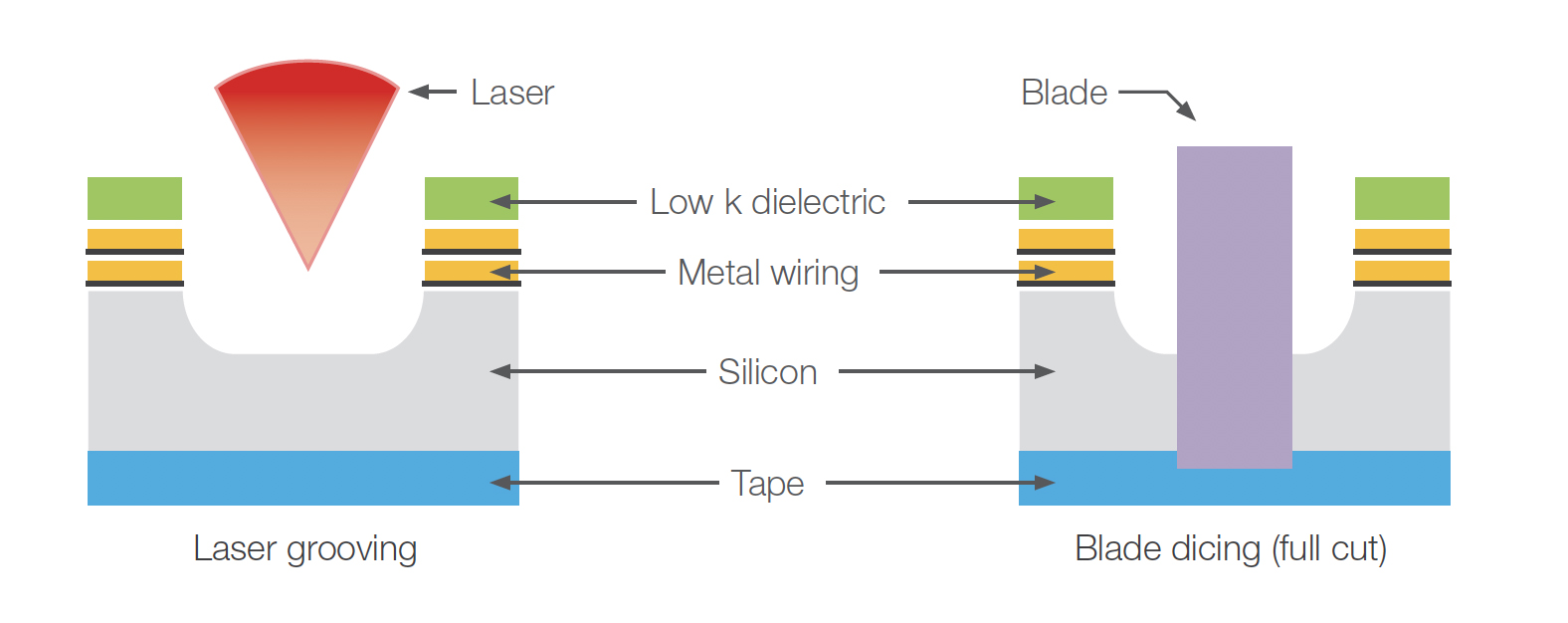

Quá trình cắt nhỏ thông thường sử dụng một lưỡi dao rất sắc để cắt xuyên qua tấm bán dẫn silicon để tách các khuôn. Tuy nhiên, việc cắt lưỡi dao có vấn đề. Đặc biệt, lưỡi dao có thể tạo áp lực lên toàn bộ khuôn và tấm bán dẫn cho dù nó có sắc bén đến đâu. Nhu cầu đạt được các khuôn ngày càng nhỏ hơn và mỏng hơn cũng như việc chuyển sang vật liệu điện môi và đồng có k thấp đã đòi hỏi phải bổ sung khắc bề mặt bằng laser trước quá trình cắt lưỡi để khắc phục sự phân tách mặt trên và vết nứt dưới bề mặt của vật liệu điện môi.

Khắc laser là một quá trình gồm hai bước. Đầu tiên, một tia laser được sử dụng để cô lập cạnh của khuôn bằng cách tạo ra các rãnh khắc ‘train track’ thông qua các lớp bề mặt của tấm wafer và chỉ vào lớp silicon. Tiếp theo, các đường chuyền laser tiếp theo loại bỏ vật liệu trong ‘street’ giữa các train track. Khi các street đã được dọn sạch, tấm wafer được cắt nhỏ bằng một lưỡi dao. Nhờ quá trình tạo rãnh khắc laser này, lưỡi dao chỉ phải cắt xuyên qua silicon chứ không phải bất kỳ vật liệu bề mặt nào.

Đo biên dạng của rãnh laser bằng kính hiển vi đồng tiêu laser Olympus LEXT

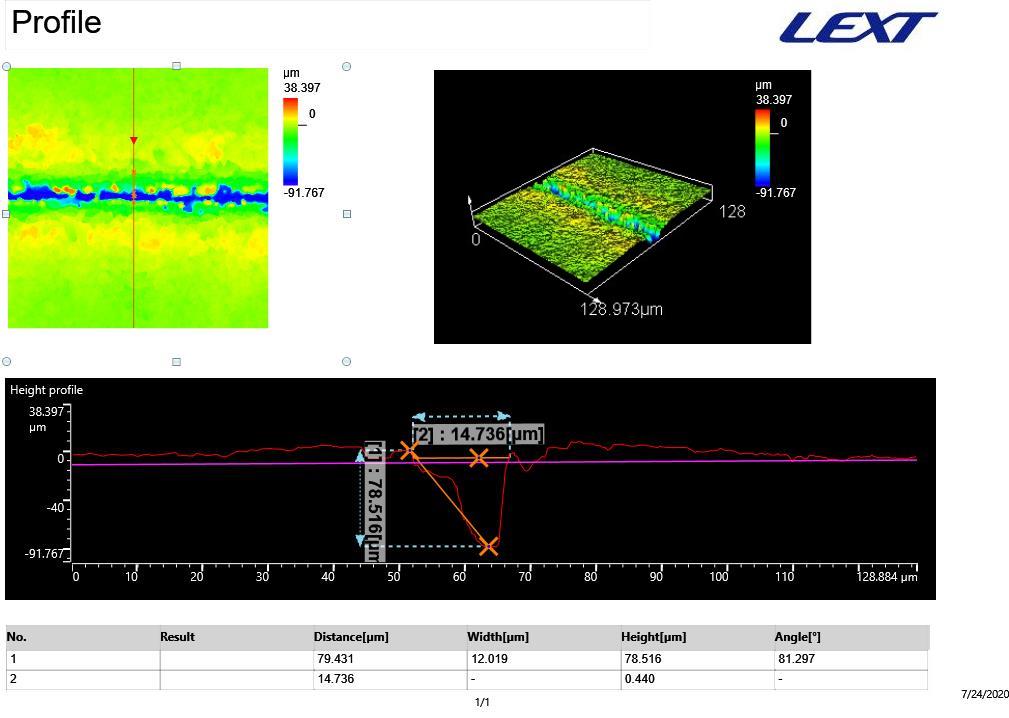

Những lợi thế của khắc laser đã làm cho nó trở thành quy trình sản xuất chất bán dẫn được ưa thích để cắt nhỏ wafer. Tuy nhiên, khắc laser cũng có những thách thức riêng. Hệ thống laser rất phức tạp và nó cần được định vị chính xác trên tấm wafer để đảm bảo rằng nó tạo ra các rãnh khắc dọc theo biên dạng chính xác trên đường khuôn. Bản thân rãnh khắc phải cực kỳ chính xác và phù hợp với biên dạng và dung sai do nhà sản xuất đặt ra. Để giúp đảm bảo rằng hệ thống laser của họ được thiết lập chính xác, các nhà sản xuất cần một công cụ cho phép họ đo biên dạng của các rãnh laser để kiểm tra xem chúng có đáp ứng dung sai quy định hay không.

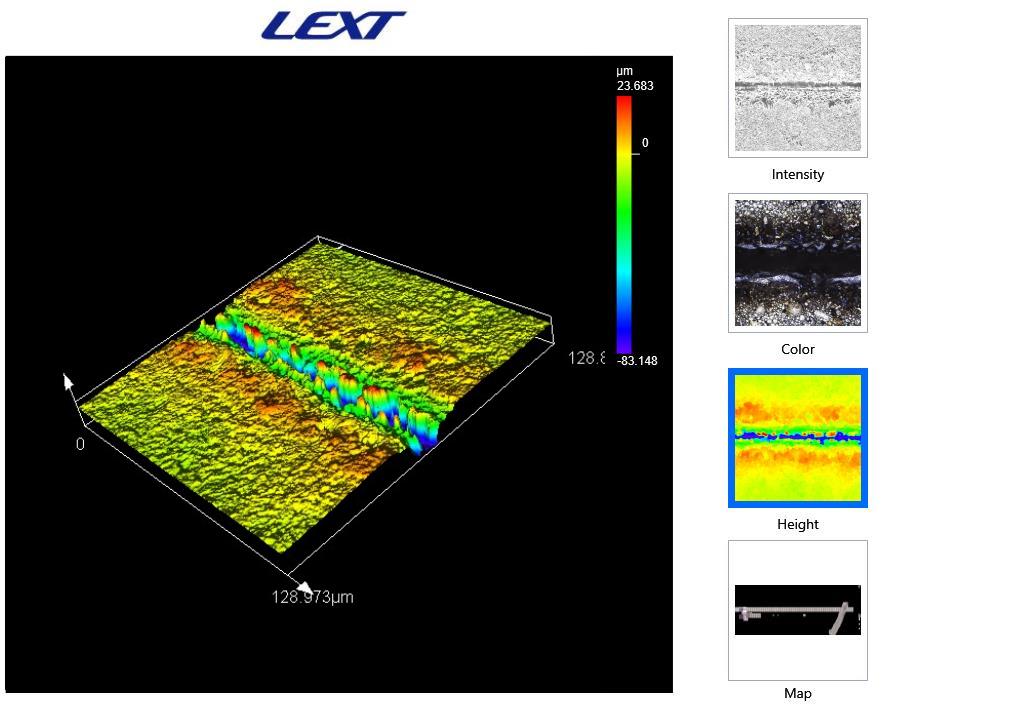

Kính hiển vi đồng tiêu quét laser Olympus OLS5000 rất phù hợp để cung cấp các phép đo biên dạng chính xác của các rãnh laser. Nó có thể cung cấp dữ liệu định lượng cần thiết để kiểm tra xem các rãnh khắc có đáp ứng các tiêu chuẩn dung sai của nhà sản xuất hay không. Kính hiển vi cung cấp hình ảnh nhanh, chính xác và sân khấu cơ giới lớn 300 mm × 300 mm (khoảng 12 inch x 12 in.) dễ dàng chứa các tấm wafer 12 inch. Các chức năng thu thập và phân tích của phần mềm kính hiển vi giúp người vận hành dễ dàng đo độ sâu và chiều rộng của các cấu hình rãnh laser.

Ưu điểm của việc sử dụng kính hiển vi OLS5000 để đảm bảo chất lượng tạo rãnh laser

- Kính hiển vi cung cấp hình ảnh nhanh, chính xác và chuyển động bàn mẫu tự động lớn 300 mm × 300 mm (khoảng 12 inch x 12 in.) dễ dàng chứa các tấm wafer 12 inch.

- Tính năng thu nhận đa khu vực có thể lập trình cho phép thu nhận đa điểm tự động các rãnh laser trên một tấm wafer.

- Sự kết hợp giữa nguồn laser 405 nm của kính hiển vi, thang z quang 0,8 nm, công nghệ quét 4K và ống kính khách quan LEXT™ chuyên dụng cung cấp hồ sơ 3D chính xác của các rãnh laser trong quá trình thu nhận.

- Người dùng có thể tạo một mẫu phân tích để đo tự động chiều rộng và chiều sâu của biên dạng 3D rãnh laser.

- Tất cả các dữ liệu đo lường có thể dễ dàng được tuân thủ thành một báo cáo chất lượng toàn diện, duy nhất.

|

|

| Các phép đo biên dạng rãnh laser |