Tóm tắt

Các thiết bị tiêu dùng không dây mới nhất, bao gồm điện thoại thông minh, máy tính bảng, máy đọc sách điện tử, hệ thống giải trí di động và hơn thế nữa, đang bùng nổ phổ biến – và chúng tạo ra nhu cầu mới về chi phí, trọng lượng và kích thước linh kiện ngày càng giảm, đồng thời cung cấp tốc độ và tích hợp hệ thống ngày càng tăng. Trong những năm qua, đã có nhiều cải tiến về hiệu suất của mạch tích hợp (IC), nhưng công nghệ đóng gói mạch nhìn chung không theo kịp.

Trên thực tế, bao bì đã là một nút cổ chai công nghệ cả về chi phí và hiệu suất, đặc biệt là với kích thước thu hẹp của các thiết bị silicon. Tuy nhiên, một công nghệ mới được gọi là Quilt Packaging (QP) cho thấy hứa hẹn lớn trong việc tăng hiệu suất gói IC cấp hệ thống và giảm chi phí. Một mô hình hệ thống 2D trong gói đã được phát triển trong phòng thí nghiệm của Giáo sư Gary H. Bernstein, Khoa Kỹ thuật Điện, Trung tâm Khoa học và Công nghệ Nano, tại Đại học Notre Dame. Cùng với sinh viên tốt nghiệp của mình, Quanling Zheng và những người khác, Tiến sĩ Bernstein đã phát triển một giải pháp mới để kết nối chip-to-chip hiệu quả hơn.

Công nghệ QP, đã được trình bày trong nhiều bài báo và hội nghị chuyên đề, làm tăng băng thông và loại bỏ nhiệt để cải thiện hiệu suất và hiệu quả chi phí. Hệ thống năng lượng thấp có tiềm năng cho nhiều ứng dụng không dây trong các lĩnh vực đa dạng như hệ thống radar vi sóng và mảng mặt phẳng tiêu cự; Nó hiện đang được chuẩn bị cho khả năng thương mại hóa.

Nhóm nghiên cứu đã chọn kính hiển vi đồng tiêu quét laser Olympus LEXT OLS4100 để hỗ trợ quá trình phát triển, cung cấp thông tin để giúp nhân viên phòng thí nghiệm tinh chỉnh quy trình chế tạo và cung cấp các phép đo chính xác và lặp lại. OLS4100 được chọn thay vì SEM của phòng thí nghiệm vì các nhà nghiên cứu yêu cầu hình ảnh 3D; nó được chọn qua máy đo độ bám dính tiếp xúc (bút stylus) vì nó cung cấp các phép đo 3D và độ nhám nhanh hơn. Ngoài ra, OLS4100 có thể đo độ dốc tới hạn Các cấu hình xuống đáy rãnh, trong khi đầu bút stylus thường va chạm với thành bên và không thể chạm tới đáy. Cuối cùng, OLS4100 cung cấp độ phân giải hình ảnh đặc biệt thông qua việc sử dụng laser bước sóng ngắn. “Đối với tôi, đó là tính năng tốt nhất”, Tiến sĩ Bernstein nói. “Thiết bị có thể chụp ảnh nhanh trên các mẫu chưa chuẩn bị ngay trong phòng sạch, với độ phân giải bên tốt hơn so với máy quét hồ sơ bề mặt.”

Đóng gói chăn hoạt động như thế nào

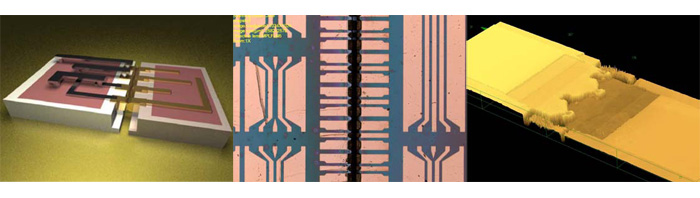

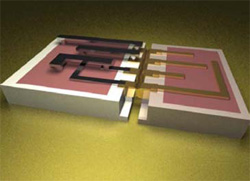

QP, dựa trên các kỹ thuật chế tạo lấy cảm hứng từ hệ thống cơ điện vi mô (MEMS) đã được thiết lập, về cơ bản là đơn giản và thiết thực. Bằng cách cung cấp các kết nối chip-to-chip liền kề, nó cho phép các IC được lát theo hai chiều với khoảng cách chỉ vài micron (μm) giữa mỗi cặp chip. Mỗi mặt của chip có một số nốt ngắn, dẫn điện nhô ra theo chiều ngang để liên kết trực tiếp với các nốt phù hợp trên các IC khác. Mảng các chip được kết nối với nhau được gọi là a Quilt. Ưu điểm của QP bao gồm giảm chi phí, trọng lượng và tiêu tán điện năng, tích hợp không đồng nhất, mật độ đầu vào / đầu ra (I / O) cao, băng thông cao (tổn thất chèn không quá 0,1dB do các nốt sần lên đến 110 GHz [3]) và khả năng tương thích với công nghệ đóng gói hiện tại và sơ đồ làm mát. Tại Nhà thờ Đức Bà, các cấu trúc I / O rộng từ 10 μm đến 100 μm đã được chế tạo (Hình 1-3).

Đo độ sâu khắc: QP chỉ thêm một vài bước bổ sung vào sản xuất vi mạch thông thường. Đầu tiên là khắc rãnh nốt sần.Tại trường Đại học Notre Dame, nhóm nghiên cứu thường sử dụng silicon làm chất nền. Khắc ion phản ứng sâu (DRIE) được áp dụng cho khắc rãnh nốt sần; năm phút DRIE mang lại danh nghĩa 20 rãnh nốt sần sâu μm. Mặc dù các nhà nghiên cứu đã có lúc cố gắng sử dụng bút stylus để đo độ sâu rãnh, đường kính đầu bút đo quá lớn để cho phép nó chạm tới tất cả các cách vào rãnh. Họ đã phát hiện ra rằng OLS4100 đo cấu hình bước của rãnh nốt sần một cách dễ dàng, chính xác và nhanh chóng (Hình 4).

Hình 1: Kết xuất kết nối QP, cho thấy các nốt cạnh lắng đọng sâu vào chất nền. |

Hình 2: Một cặp chip lắp ráp cho thấy các ống dẫn sóng đồng phẳng kết nối chúng. |

Hình 3: Các mảnh vụn đóng gói mền được giữ trên cạnh bằng nhíp, được hỗ trợ bởi các nốt liên kết với nhau. |

Hình 4: Đo biên dạng bước cho bước khắc rãnh nốt sần. |

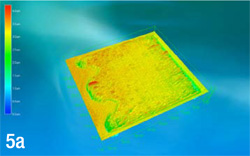

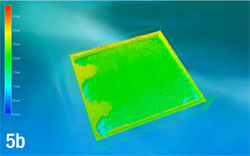

Đo độ nhám bề mặt: Sau khi khắc rãnh nốt sần, đồng được mạ điện để lấp đầy rãnh, và đánh bóng cơ học hóa học (CMP) được áp dụng để loại bỏ quá tải. Sau khi đánh bóng, các hạt mài mòn, thường là silica hoặc alumina dưới micron trong bùn đánh bóng, có thể bám vào bề mặt wafer và gây ô nhiễm. Đối với các thiết bị RF, đặc biệt là ở tần số cao, độ nhám bề mặt cao có thể làm giảm hiệu suất vi sóng. Trong thực tế, vật chất hạt Trên hầu hết mọi tấm bán dẫn đều có thể gây ra lỗi mạch và dẫn đến mất năng suất trong sản phẩm cuối cùng. Máy OLS4100 cung cấp một phương pháp nhanh chóng và chính xác để đo độ nhám bề mặt, mất chưa đầy một phút để thực hiện các phép đo giúp đảm bảo rằng sản phẩm cuối cùng hoạt động như mong đợi (Hình 5a, 5b, 6).

|

|

| Hình 5: Các phép đo độ nhám bề mặt ngay sau quá trình CMP. Tại (a), kết quả đo kết cấu diện tích bề mặt ngay sau quá trình CMP. Tại (b), kết quả đo tương tự sau khi làm sạch sau CMP. | |

| Thông số độ nhám bề mặt | Trước khi làm sạch sau CMP | Sau khi làm sạch sau CMP | |

|

44 nm | 13 nm | |

| Độ nhám từ đỉnh đến thung lũng Rz | 243 nm | 87 nm | |

|

56 nm | 17 nm |

Hình 6: Dữ liệu kính hiển vi đồng tiêu bằng laser cung cấp so sánh các thông số độ nhám bề mặt trước và sau khi làm sạch sau CMP.

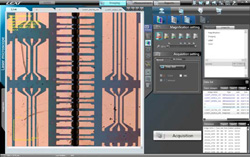

Hình 7: Hình ảnh 2D của chip lắp ráp. |

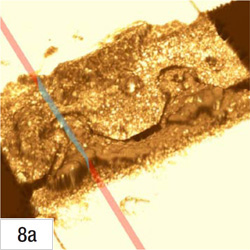

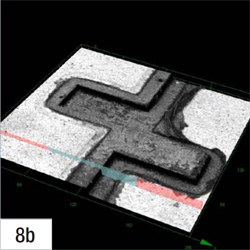

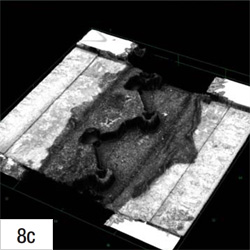

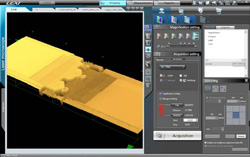

Đo độ lệch dọc: Sau khi làm sạch, chip được khắc khô để tách và sau đó lắp ráp (Hình 7). Nhưng các vấn đề có thể phát sinh trong lắp ráp nếu có quá nhiều độ lệch dọc giữa các nốt sần của hai chip. Những thay đổi cực đoan trong khu vực tiếp xúc có thể ảnh hưởng xấu đến hiệu suất điện của gói. Do đó, phải cẩn thận để theo dõi bất kỳ độ lệch dọc nào giữa các nốt sần của các chip khác nhau. Với kính hiển vi OLS4100, các thành viên trong nhóm có được độ lệch dọc và thông tin hình thái bề mặt để giúp đảm bảo rằng mỗi “ô” được căn chỉnh chính xác (Hình 8a-c, 9). |

|

|

| Hình 8: Tại (a)-(c), hình ảnh 3D cho ba hình dạng nốt sần lắp ráp khác nhau. Độ lệch cho (a) nhỏ hơn 1μm, và đối với (b) và (c) là khoảng 7,3 μm. Chức năng ghép của OLS4100 LEXT giúp tạo ra hình ảnh 3D có độ phân giải cao, trường rộng. | |

|

Hình 9: Chế độ xem 3D trường rộng của các nốt lắp ráp cho thấy sự khác biệt về chiều cao của lớp kim loại kết nối trên chip và kết nối nốt sần ngoài chip từ hai chip. |

Độ chính xác và tốc độ là rất quan trọng

Hình 10: Kính hiển vi đồng tiêu quét laser Olympus LEXT OLS4100. |

Thiết bị OLS4100 được sử dụng ở một số giai đoạn quy trình quan trọng, không chỉ vì nó cung cấp khả năng đo 3D và đo độ nhám bề mặt chính xác, mà vì cả hai loại dữ liệu có thể được thu thập nhanh hơn nhiều so với các thiết bị khác, vì kính hiển vi chụp ảnh và thực hiện các phép đo trong vài giây, trong đó các hệ thống dựa trên bút stylus yêu cầu đầu dò để di chuyển trên bề mặt, chậm hơn nhiều (Hình 10). Nhóm nghiên cứu phát hiện ra rằng hệ thống kính hiển vi cũng cung cấp hai lợi ích bổ sung. Đầu tiên, nó cung cấp hình ảnh màu chính xác hơn nhiều so với bất kỳ công cụ nào trước đây đã cung cấp. Thậm chí quan trọng hơn, nó rất dễ dàng và thuận tiện để sử dụng. Trong khi các công cụ đo lường khác trong phòng thí nghiệm đòi hỏi phải được đào tạo chuyên sâu, hệ thống Olympus chỉ mất vài phút để học. Quá trình này đã mang lại kết quả phi thường. Nhóm nghiên cứu Notre Dame hiện đang nghiên cứu phát triển các phương pháp để mở rộng tiện ích và hiệu suất của nó và làm cho nó hiệu quả hơn về chi phí để thực hiện trên quy mô lớn hơn. Một công ty mới, Indiana Integrated Circuits, LLC, đang thương mại hóa công nghệ QP để tích hợp MEMS, hệ thống RF, điện toán hiệu suất cao và các ứng dụng khác. |

Kính hiển vi quét laser LEXT™ OLS5100 kết hợp độ chính xác vượt trội và hiệu suất quang học với các công cụ thông minh giúp hệ thống dễ sử dụng. Các nhiệm vụ đo chính xác hình dạng và độ nhám bề mặt ở cấp độ vi mô rất nhanh chóng và hiệu quả, đơn giản hóa quy trình làm việc của bạn và cung cấp dữ liệu chất lượng cao mà bạn có thể tin tưởng.